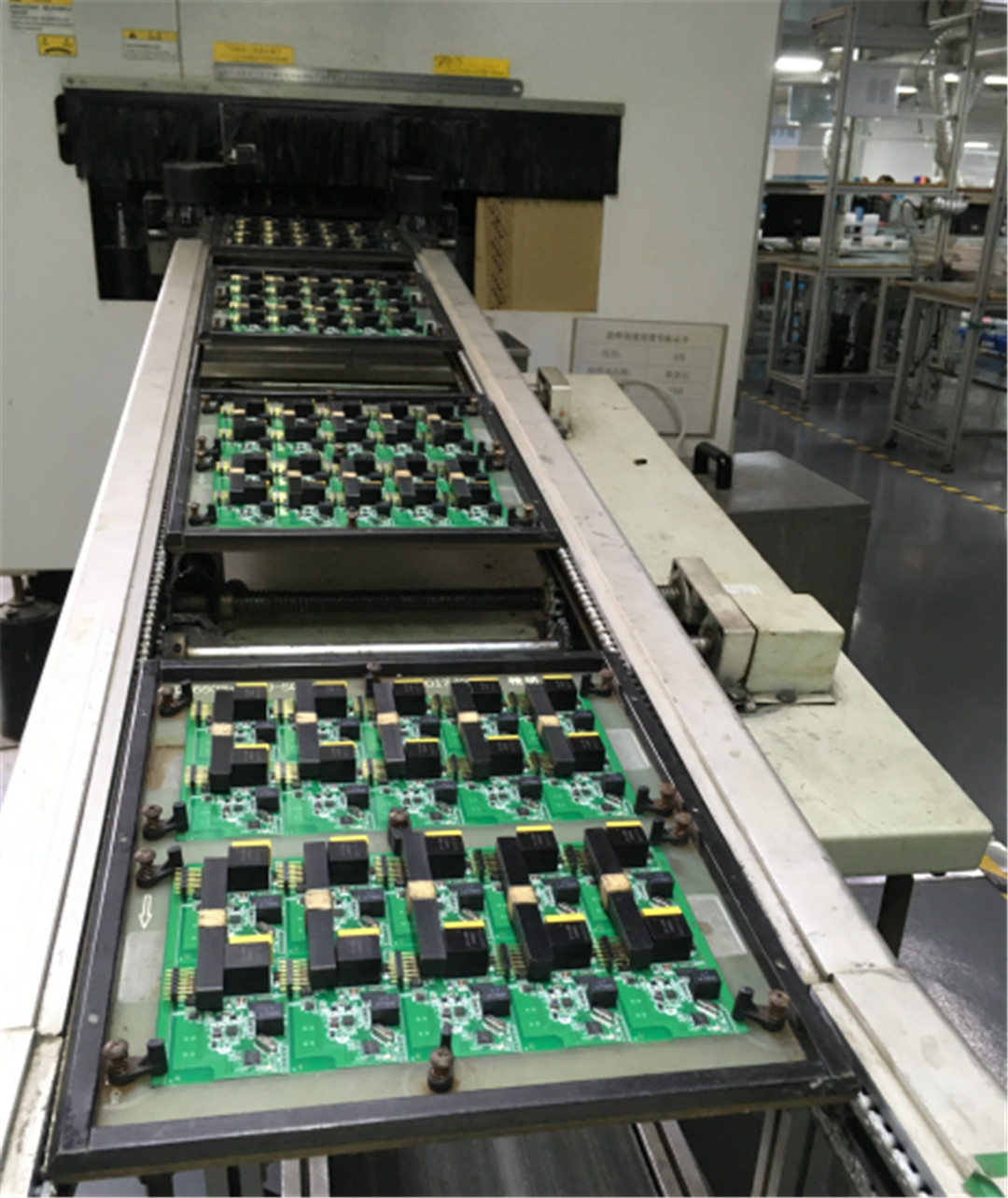

PCB 어셈블리 장비

Anke PCB는 매뉴얼, 반자동 및 완전 자동 스텐실 프린터, 픽 및 장소 기계, 벤치 탑 배치 및 표면 마운트 어셈블리를위한 벤치 탑 배치 및 낮은 volume 리플 로우 오븐을 포함한 다양한 SMT 장비를 제공합니다.

Anke PCB에서는 품질이 PCB 어셈블리의 주요 목표이며 최신 PCB 제작 및 조립 장비를 준수하는 최첨단 시설을 달성 할 수 있습니다.

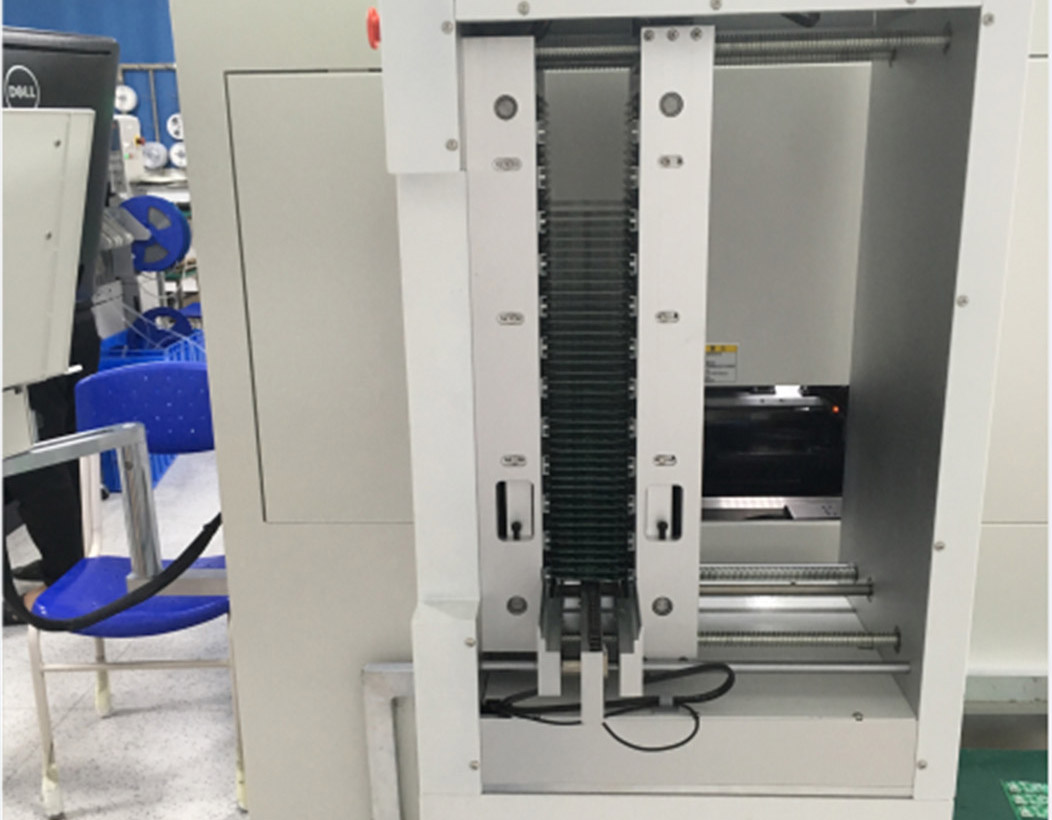

자동 PCB 로더

이 기계를 사용하면 PCB 보드가 자동 솔더 페이스트 인쇄기에 공급할 수 있습니다.

이점

• 노동력을위한 시간 절약

• 조립 생산 비용 절감

• 매뉴얼로 인해 발생할 가능한 결함 감소

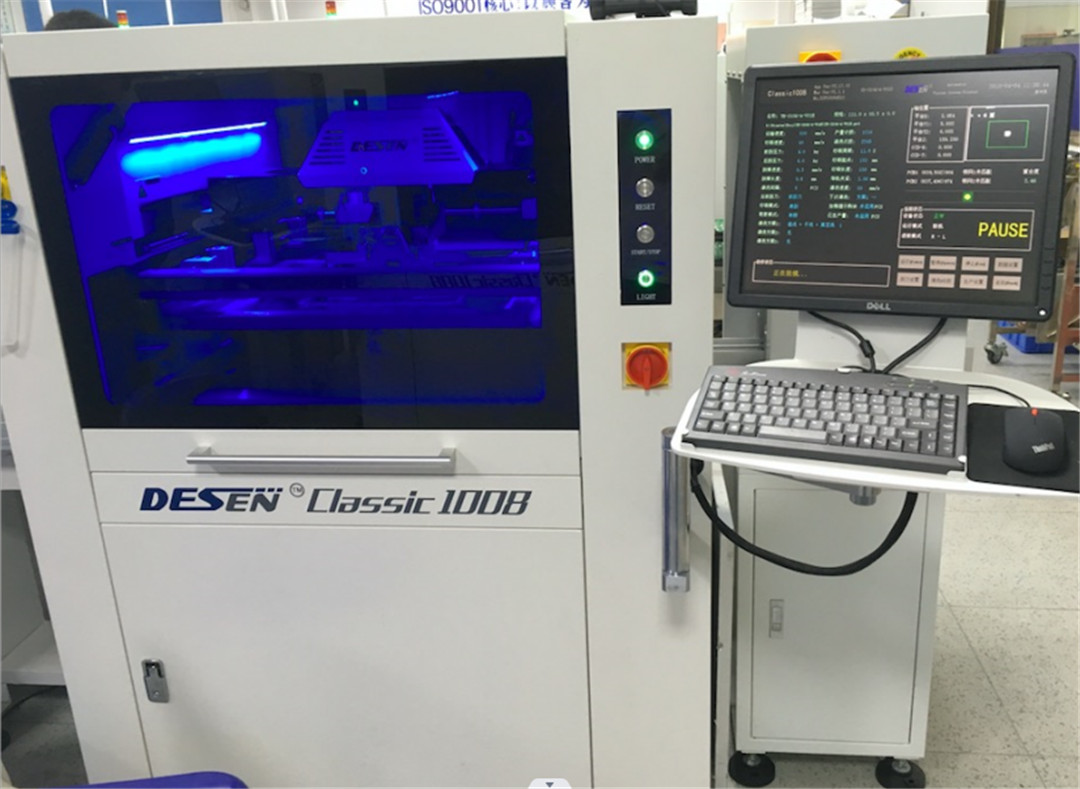

자동 스텐실 프린터

Anke에는 자동 스텐실 프린터 머신과 같은 사전 장비가 있습니다.

• 프로그래밍 가능

• 스퀴지 시스템

• 스텐실 자동 위치 시스템

• 독립적 인 청소 시스템

• PCB 전송 및 위치 시스템

• 사용하기 쉬운 인터페이스 인간화 된 영어/중국어

• 이미지 캡처 시스템

• 2D 검사 및 SPC

• CCD 스텐실 정렬

SMT 픽 및 장소 기계

• 01005, 0201, SOIC, PLCC, BGA, MBGA, CSP, QFP, 최대 미세 피치 0.3mm의 높은 정확도 및 높은 유연성

• 높은 반복성 및 안정성을위한 비접촉 선형 인코더 시스템

• 스마트 피더 시스템은 자동 피더 위치 확인, 자동 구성 요소 계산, 생산 데이터 추적 성을 제공합니다.

• Cognex Alignment System "Vision on the Ever"

• 미세한 피치 QFP & BGA 용 하단 비전 정렬 시스템

• 중소형 생산에 적합합니다

• 자동 스마트 계정 마크 학습을 갖춘 내장 카메라 시스템

• 디스펜서 시스템

• 생산 전후의 비전 검사

• 범용 CAD 변환

• 배치율 : 10,500 cph (IPC 9850)

• X- 및 Y 축의 볼 스크류 시스템

• 160 지능형 자동 테이프 피더에 적합합니다

무연 리플 로우 오븐/무연 리플 로우 솔더링 머신

• 중국어 및 영어 대안이있는 Windows XP 운영 소프트웨어. 아래 전체 시스템

통합 제어는 실패를 분석하고 표시 할 수 있습니다. 모든 생산 데이터는 완전히 저장되어 분석 할 수 있습니다.

• 안정적인 성능을 갖춘 PC & Siemens PLC 제어 장치; 프로필 반복의 높은 정밀도는 컴퓨터의 비정상적인 실행에 기인 한 제품 손실을 피할 수 있습니다.

• 4면에서 가열 구역의 열 대류의 독특한 설계는 높은 열 효율성을 제공합니다. 2 개의 관절 구역 사이의 고온 차이는 온도 간섭을 피할 수 있습니다. 큰 크기와 작은 구성 요소 사이의 온도 차이를 단축하고 복잡한 PCB의 납땜 수요를 충족시킬 수 있습니다.

• 효율적인 냉각 속도를 갖춘 강제 공기 냉각 또는 수냉식 냉각기는 모든 종류의 납 프리 솔더 페이스트에 적합합니다.

• 제조 비용을 절약하기 위해 저전력 소비 (8-10kWh/시간).

AOI (자동 광학 검사 시스템)

AOI는 광학 원리에 따라 용접 생산에서 일반적인 결함을 감지하는 장치입니다. AOL은 새로운 테스트 기술이지만 빠르게 개발 중이며 많은 제조업체가 AL 테스트 장비를 출시했습니다.

자동 검사 중에 기계는 카메라를 통해 PCBA를 자동으로 스캔하고 이미지를 수집하며 탐지 된 솔더 조인트를 데이터베이스의 적격 매개 변수와 비교합니다. 수리공 수리.

고속 고정식 비전 처리 기술은 PB 보드의 다양한 배치 오류 및 납땜 결함을 자동으로 감지하는 데 사용됩니다.

PC 보드는 미세 피치 고밀도 보드에서 저밀도 대형 보드에 이르기까지 다양하므로 생산 효율성과 솔더 품질을 향상시키기위한 인라인 검사 솔루션을 제공합니다.

결함 감소 도구로 AOL을 사용하면 조립 프로세스의 초기에 오류를 찾아 제거하여 프로세스 제어가 양호합니다. 결함의 조기 탐지는 나쁜 보드가 후속 조립 단계로 보내지는 것을 방지합니다. AI는 수리 비용을 줄이고 수리를 넘어 스크래핑 보드를 피할 수 있습니다.

3D X- 레이

전자 기술의 빠른 개발, 포장, 고밀도 어셈블리의 소형화, 다양한 새로운 포장 기술의 지속적인 출현으로 회로 어셈블리 품질에 대한 요구 사항이 점점 높아지고 있습니다.

따라서 탐지 방법 및 기술에 대한 요구 사항이 높아집니다.

이 요구 사항을 충족시키기 위해 새로운 검사 기술이 지속적으로 떠오르고 있으며 3D 자동 X- 선 검사 기술은 일반적인 대표자입니다.

BGA (볼 그리드 어레이, 볼 그리드 어레이 패키지)와 같은 보이지 않는 솔더 조인트를 감지 할 수있을뿐만 아니라 검출 결과에 대한 정 성적 및 정량적 분석을 수행하여 조기에 결함을 찾을 수 있습니다.

현재 전자 어셈블리 테스트 분야에 다양한 테스트 기술이 적용됩니다.

일반적으로 장비는 수동 육안 검사 (MVI), 회로 내 테스터 (ICT) 및 자동 광학입니다.

검사 (자동 광학 검사). AI), 자동 X- 선 검사 (AXI), 기능 테스터 (FT) 등

PCBA 재 작업 스테이션

전체 SMT 어셈블리의 재 작업 프로세스에 관한 한, 황량, 구성 요소 재구성, PCB 패드 청소, 구성 요소 배치, 용접 및 청소와 같은 여러 단계로 나눌 수 있습니다.

1. 황폐 :이 과정은 고정 된 SMT 구성 요소의 PB에서 수리 된 구성 요소를 제거하는 것입니다. 가장 기본적인 원칙은 제거 된 구성 요소 자체, 주변 구성 요소 및 PCB 패드를 손상 시키거나 손상시키지 않는 것입니다.

2. 구성 요소 성형 : 재 작업 된 구성 요소가 탈색 된 후에 제거 된 구성 요소를 계속 사용하려면 구성 요소를 재구성해야합니다.

3. PCB 패드 청소 : PCB 패드 청소에는 패드 청소 및 정렬 작업이 포함되어 있습니다. 패드 레벨링은 일반적으로 제거 된 장치의 PCB 패드 표면의 레벨링을 나타냅니다. 패드 청소는 일반적으로 솔더를 사용합니다. 납땜 철과 같은 세척 도구는 패드에서 잔류 솔더를 제거한 다음 절대 알코올 또는 승인 된 용매로 닦아내어 벌금 및 잔류 플럭스 성분을 제거합니다.

4. 구성 요소 배치 : 인쇄 된 솔더 페이스트로 재 작업 된 PCB를 점검하십시오. 재 작업 스테이션의 구성 요소 배치 장치를 사용하여 적절한 진공 노즐을 선택하고 배치 할 재 작업 PCB를 수정하십시오.

5. 납땜 : 재 작업을위한 납땜 프로세스는 기본적으로 수동 납땜 및 반사 솔더로 나눌 수 있습니다. 구성 요소 및 PB 레이아웃 특성과 사용 된 용접 재료의 특성을 기반으로 신중한 고려가 필요합니다. 수동 용접은 비교적 간단하며 주로 작은 부품의 재 작업 용접에 사용됩니다.

무연 웨이브 솔더링 머신

• 터치 스크린 + PLC 제어 장치, 간단하고 안정적인 작동.

• 외부 간소화 된 디자인, 내부 모듈 식 디자인, 아름답고 유지하기 쉽습니다.

• 플럭스 분무기는 플럭스 소비가 낮은 양호한 분무를 생성합니다.

• 차폐 커튼을 갖춘 터보 팬 배기는 원자화 플럭스가 예열 영역으로 확산되어 안전한 작동을 보장합니다.

• 모듈 식 히터 예열은 유지 보수에 편리합니다. PID 제어 가열, 안정적인 온도, 부드러운 곡선은 무연 공정의 어려움을 해결합니다.

• 고강도가없는 정보가없는 주철을 사용하는 솔더 팬은 우수한 열 효율을 생성합니다.

티타늄으로 만든 노즐은 낮은 열 변형과 낮은 산화를 보장합니다.

• 자동 시간시기 시작 및 전체 기계의 종료 기능이 있습니다.