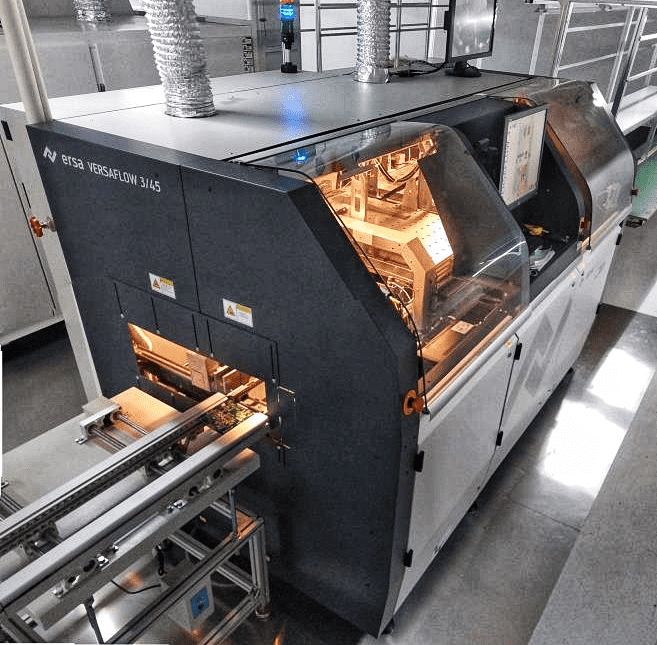

In PCBA납땜 과정, 납땜플러그인 구성 요소PCBA에는 일반적으로 수동 납땜 또는 전통적인 자동 파도 납땜이 포함되며 표면 장착을 피해야합니다.smt솔더링 비품의 사용자 정의가 필요한 재료 및 특정 통상성 구멍. 이로 인해 추가 고정물 비용, 주석 표면적 증가, 높은 에너지 소비 및 상당한 오염으로 인한 솔더 소비 증가가 발생합니다. 특히 다양한 제품으로 작은 배치를 생산 해야하는 과제를 해결할 때 고정 장치 제작에 필요한 시간은 충족하기가 어렵습니다. ANKE PCB는 자동차, 항공, 항공 우주 및 군사와 같은 산업에서 특히 고급 제품의 용접 요구를 충족시키는 데 효율성과 품질에 대한 약속을 더 잘 충족시키기 위해 최근 독일에서 제작 한 가장 진보 된 선택적 파도 솔더링 기술을 도입했습니다. 이 기계는 앞서 언급 한 문제를 철저히 완화하고 줄여서 납땜 된 제품의 처리 효율, 품질 신뢰성 및 안정성을 향상시킵니다.

전통적인 파도 납땜과 비교 하여이 장비에는 다음과 같은 고급 기능이 있습니다.

● PCB에 대한 자동 적응

MES 시스템의 조정에 따라 다른 PCB 보드에서 QR 코드 인식을 통해 용접 프로그램을 자동으로 호출하고 빠른 온라인 전환을 달성 할 수 있습니다.

●보다 안정적인 품질

ERSA 선택적 파도 납땜은 우수한 용접 품질을 제공합니다 - 제품 안정성과 신뢰도는 99.999%에 도달 할 수 있습니다. 다른 구성 요소의 용접 요구 사항에 따라 용접 시간 및 솔더 볼륨의 온라인 조정을 달성하기 위해 사전 설정 용접 프로그램을 자동으로 호출합니다. 이것은 장치 과열 또는 과출을 제거하고 솔더 브리징 또는 공극을 보장하지 않아서 미적으로 유쾌한 솔더 조인트가 발생하지 않습니다.

● 솔더 소비를 줄입니다

기존의 파도 납땜은 400kg 이상의 솔더 인벤토리가 필요하며, 솔더는 지속적으로 녹고 교반되어 약 1kg/h의 솔더 드로스 폐기물을 초래해야합니다. 대조적으로, ERSA는 욕조 당 10kg의 솔더 인벤토리 만 필요하므로 한 달에 약 2kg의 솔더 드로스 만 생성합니다. 납땜 공정 동안, 납땜 철은 99.999%의 질소 가스로 보호되어 솔더의 100%가 솔더 조인트에 사용되고 솔더 드로스의 생성을 최소화합니다. 이 기능은 납땜 표면의 청결을 보장 할뿐만 아니라 납땜 품질을 크게 향상시키고 솔더 소비를 크게 줄입니다.

●보다 에너지 효율적이고 환경 친화적입니다

ERSA 선택적 파도 납땜은 에너지 효율적입니다-전력 소비는 12kW에 불과하며, 이는 기존 파도 납땜의 1/4입니다. ERSA 선택적 파도 납땜은 기존 파도 납땜의 배치 생산을위한 시간이 많이 걸리고 비용이 많이 드는 특수 비품의 필요성을 제거합니다. 중앙 가열 솔더 욕조 및 간헐적 자동 예열은 에너지 소비를 약 25%감소시킵니다. 솔더 조인트에 대한 자동 지점 분무 방법은 환경 비 우호적 인 플럭스 재료의 사용을 대략 80% 줄이고 후기 PCB 세정 공정 동안 생성 된 화학 잔류 물로부터 약 70%의 오염을 크게 줄입니다.

독일 ERSA 선택파 솔더링 시스템의 도입 및 시운전 후, Anke PCB의 플러그인 구성 요소 (커넥터, 터미널 블록 등)의 첫 번째 통과 솔더 조인트 품질 속도는 91.3%에서 99.9%로 증가했습니다. 이는이 중요한 프로세스에서 품질 위험과 잠재적 위험을 크게 다루어 고객의 고급 제품의 납땜 신뢰성과 안정성에 대한 견고하고 충분한 보장을 제공했습니다. 연구 개발 성과의 신속한 변화를 시장성있는 상품으로 빠르게 변화시키고 제품의 지속 가능한 개발을지지합니다.

Shenzhen Anke Pcb Co., Ltd

2023-8-22

후 시간 : 8 월 23 일